文/曹君辉 邵旭东

复核/黄政宇

引言:超高性能混凝土(UHPC)基体致密,且掺入了钢纤维,极大地改善了材料的抗拉性能,在设计中可充分利用,但目前对UHPC轴拉疲劳性能的研究甚少。瑞士洛桑理工大学(EPFL)学者Tohru Makita和Eugen Brühwiler对不配筋和配筋UHPC开展了轴拉疲劳试验,为探索UHPC的轴拉疲劳性能积累了经验。本期将与大家分享相关研究成果。

一、不配筋UHPC的轴拉疲劳性能

1.1 疲劳试验概况

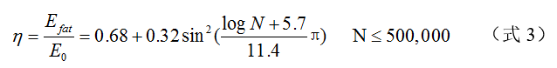

Makita和Brühwiler对不配筋UHPC试件开展了轴拉疲劳试验。UHPC中钢纤维尺寸为Φ0.16mm×13mm,体积含量为3%。试件尺寸为40×150×750mm,采用伺服液压疲劳试验机加载,荷载频率为10Hz。试验装置如图1所示。

图1. UHPC轴拉疲劳试验装置

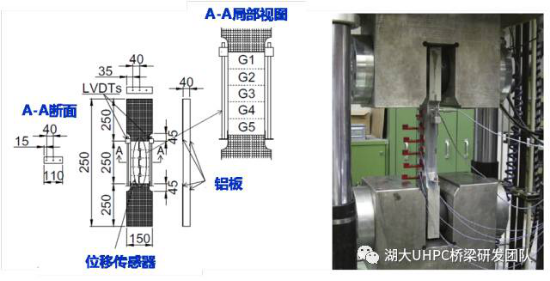

试验中先对试件进行轴拉静力试验,以获得完整的应力-应变曲线,然后开展疲劳试验。疲劳试验考虑三类最大疲劳荷载水平Smax(定义为最大疲劳荷载Fmax与试件弹性极限荷载Fe之比)情形(图2)。S1系列的目的是确定UHPC在弹性范围内的疲劳极限,与此相对应,S2和S3系列的目的是模拟UHPC分别处于应变硬化和应变软化阶段的疲劳行为。

图2. UHPC的三种轴拉疲劳试验情形

各试件疲劳荷载情况如下:1)S1系列,考虑到各试件弹性极限的变异性较大,最大疲劳荷载Smax控制试件的拉应变为250με;2)对于S2系列,首先进行静力加载,最大拉应变为500-4000 με,对于S3系列,最大拉应变为3000-6000 με,然后进行疲劳试验,最大疲劳荷载Smax控制试件的拉应变分别为100 με、150 με、200 με。三个系列中,最小疲劳荷载水平Smin均控制为Smax的10%。疲劳试验中,常幅疲劳极限定义为一千万次,而不是常用的两百万次。

1.2 疲劳破坏模式与特征

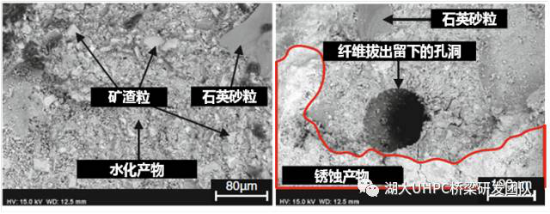

UHPC的疲劳断裂过程与钢材具有一定相似性。首先,裂缝萌生于最薄弱位置,并随应力循环不断扩展,试件逐渐丧失承载力,并伴随着模量降低现象,当剩余面积不足以承担荷载时,试件断裂。疲劳扩展面较为光滑,而最终断裂产生的断裂面较为粗糙。扫描电镜分析发现,UHPC试件的疲劳断裂面具有以下三个特征:

(1)UHPC基体的剥离与粉碎

断裂面上的UHPC基体出现了剥离和粉碎现象(图3)。分析表明,剥离应该与斜向钢纤维的拔出有关,同时,钢纤维拔出后出现了弯曲现象。而粉碎可能与剥离后留在裂缝间的UHPC颗粒有关,颗粒被反复摩擦、挤压,逐渐被磨碎。

图3. UHPC基体的剥离与粉碎现象

(2)光滑断裂面

图4展示了断裂面上的光滑区域。该区域位于疲劳断裂的萌生位置,这一特征与钢材的疲劳断裂特征较为相似。

图4. UHPC疲劳断裂面上的光滑区域

分析表明,光滑区域的形成应与两方面的因素有关。一方面,由于钢纤维的随机分布,UHPC内部某些区域的纤维含量较低,可能过早出现微裂缝,该区域受疲劳荷载的不断摩擦,形成光滑的断裂面。

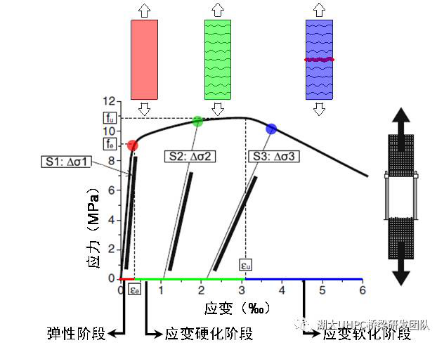

另一方面,该区域还伴随着钢纤维的“磨损腐蚀”现象。当UHPC基体开裂后,钢纤维跨过裂缝而传递拉应力,疲劳荷载使得钢纤维反复拔出、滑移回缩,导致钢纤维和基体不断磨损(图5)。磨损腐蚀现象可以使钢纤维在常规大气环境和低湿度条件下腐蚀,从而降低纤维断面,导致该区域内钢纤维被拉断而不是被拔出。

图5. 钢纤维的反复拉拔与回缩

(3)锈色粉末产物

UHPC疲劳断裂面的部分区域覆盖有锈色粉末产物,大致位于光滑区域,且钢纤维附近的粉末厚度大于其他区域,表明这些产物由钢纤维的腐蚀所引起。X射线能谱分析和扫描电镜观测发现(图6),粉末物的大部分成分是硅和钙,且该部分颜色无异常,可推断主要为UHPC基体成分;而锈色产物具有明显的铁、氧成分(即氧化铁),证实了锈蚀产物的存在。同时,原始状态下钢纤维表面平整且光滑,而锈色区的钢纤维表面粗糙,进一步证实钢纤维在疲劳过程中经历了锈蚀。

(a)正常颜色区域 (b)锈色区域

图6. 疲劳断裂面粉末产物扫描电镜图像

需要说明的是,虽然UHPC试件的断裂面呈现上述特点,与金属断裂具有一定相似性,但应该认识到两者的疲劳裂缝扩展行为仍存在差异。对于UHPC,当钢纤维被拔出或拉断时,其疲劳裂缝逐渐扩展,因而UHPC的疲劳裂缝扩展与钢纤维的分布密切相关,而钢材为均质材料,疲劳裂纹的扩展主要由微塑性变形引起。

1.3疲劳强度和S-N曲线

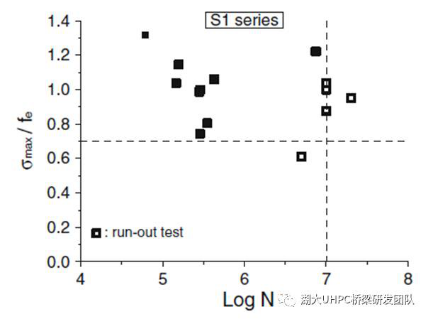

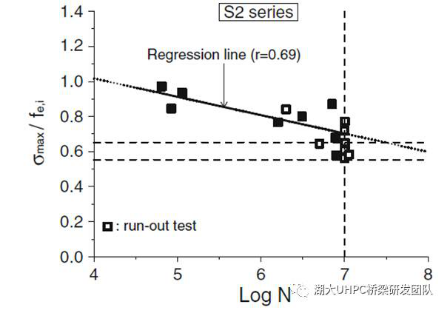

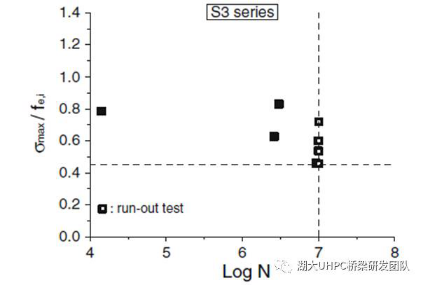

图7给出了各组疲劳试验结果。对于S1系列,由于无法测定疲劳试件的实际弹性极限强度,只能通过平行的静力试验获取相应强度值;而对于S2和S3系列,由于在疲劳试验前进行了静力加载,可以获得每个试件的弹性极限强度fe,i。

(a)S1系列

(b)S2系列

(c)S3系列

图7. 不同试件的轴拉疲劳试验结果

由上图可知,S1系列的试验结果离散性较大,主要是由于疲劳试件的真实弹性极限强度fe,i无从知晓。但仍可以看出,试件的疲劳极限约为Smax=0.70。

对于S2系列,UHPC的疲劳极限强度为Smax=0.55-0.65,即当UHPC的实际应力不超过该限值时,可确保其轴拉疲劳寿命超过一千万次。同时,通过线性拟合得到了UHPC的轴拉疲劳S-N曲线,如式(1)所示:

对于S3系列,疲劳试验结果的离散性同样较大,难以得到拟合公式。但分析发现,该系列中UHPC试件的疲劳极限约为Smax=0.45。

1.4变形规律

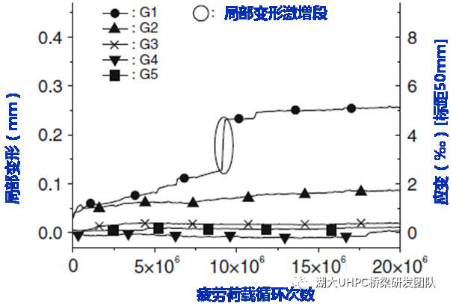

试验中每个试件的标距长250mm,该范围共分为5段,每段(50mm)内布置一个变形传感器,以测试UHPC的局部变形;同时,对全标距(250mm)的整体变形也进行了测试,以对比试件的整体和局部变形。

以S1系列为例,试件的整体和局部轴向变形如图8所示。可以发现,当疲劳荷载加载到910万次时,G1位移计处的变形突然增大(图8a),结果发现该位置出现了一条宽约0.1mm的裂缝,但是试件的整体变形增长仍然缓慢(图8b)。

(a)局部变形

(b)整体变形

图8. UHPC轴拉试件的变形规律

虽然该试件在 910万次时出现了0.1mm的裂缝,但继续加载到两千万次时,试件仍未破坏,随后将拉应力由7.8MPa提高到8.7MPa,继续加载42万次才破坏。该现象说明,得益于钢纤维的桥接作用,UHPC表现出良好的变形重分布能力。

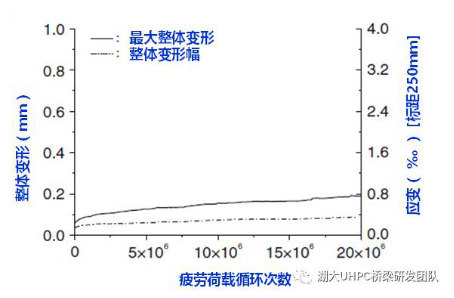

基于试验数据,得到了UHPC的变形模量(即每次荷载循环中应力幅与应变幅之比)随整体变形的衰减规律,如图9所示。该图同样以S1系列试验结果为例。

图9. UHPC变形模量随整体变形的变化规律

由上图可以看出,所有曲线均呈现下降趋势,尤其是当试件进入应变硬化阶段后,变形模量下降显著:当应变从320με增加到1660με时(分别对应静力试验中弹性极限强度和抗拉强度下的应变),变形模量从最开始的38.9 GPa降低至9.7 GPa。UHPC在应变硬化阶段的模量降低主要与基体的持续开裂和钢纤维滑移有关,而在应变软化阶段,模量的降低与宏观裂缝的发展和纤维的拔出有关。

二、配筋UHPC的轴拉疲劳性能

2.1 疲劳试验概况

为探明钢筋对UHPC轴拉疲劳性能的影响,Makita和Brühwiler还对配筋UHPC进行了轴拉疲劳试验,试件尺寸及试验装置与图1相同。每个试件中配置三根直径8mm的钢筋,钢筋间距为40mm。钢筋的名义屈服强度为500 MPa。

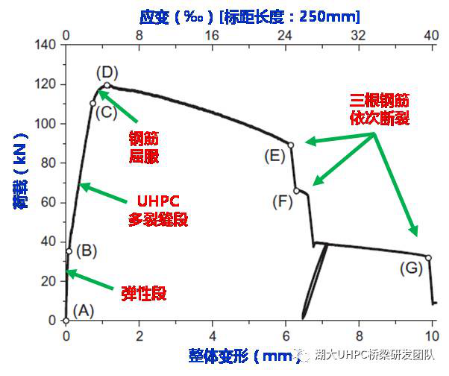

首先对配筋UHPC试件进行轴拉静力试验,以获得试件的极限抗拉荷载及应力-变形曲线。如图10所示,配筋UHPC的轴拉荷载-变形曲线大致经历四个阶段,即弹性阶段、UHPC多裂缝阶段、钢筋屈服阶段及钢筋断裂阶段。

图10. 静力荷载下配筋UHPC试件的荷载-变形曲线

随后对同批制作的试件进行轴拉疲劳试验,考虑到配筋UHPC的疲劳性能与钢筋的疲劳行为密切相关,疲劳荷载主要根据钢筋应力确定。疲劳试验过程如下:1)对试件进行静力试验,并控制拉应变在1000-1500με之间,然后卸载;2)按预期的最大、最小荷载进行疲劳试验,加载频率为10Hz。试验中,作者仍然定义试件的常幅疲劳极限为一千万次。

2.2 疲劳破坏模式与特征

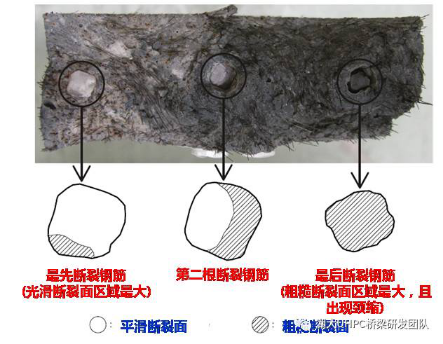

根据试验结果,对于发生疲劳破坏的试件,其破坏模式均为钢筋断裂。钢筋疲劳断裂面上存在两个明显的区域,即光滑断裂面和粗糙断裂面。光滑断裂面由疲劳裂纹稳定增长引起,而粗糙断裂面为钢筋剩余面积不足以承担所施加的荷载时,突然断裂所引起。

根据钢筋断裂面上两个区域的大小可推断出钢筋断裂的先后顺序。图11中,最左边的钢筋光滑断裂面分布面积最大,为最先断裂,原因是三根钢筋共同承担荷载时疲劳应力较低,使得疲劳裂纹缓慢扩展,形成光滑断裂面;最右边的钢筋粗糙断裂面区域最大,由最后断裂时的高应力引起,同时,该钢筋断裂后伴随着明显的颈缩现象。

图11.UHPC中钢筋的断裂顺序与特征

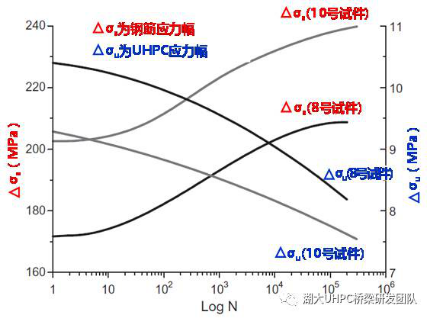

2.3 疲劳强度和S-N曲线

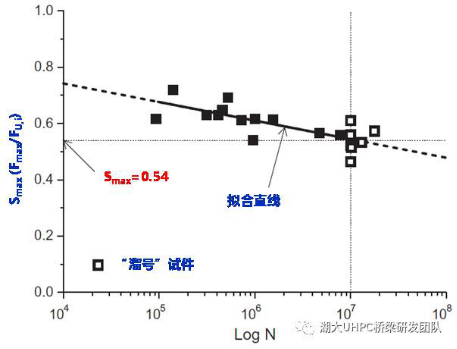

作者共对12组(共19个)配筋UHPC试件进行了轴拉疲劳试验,图12示意了试验结果,图中“溜号”试件是指经历一千万次循环仍未破坏的试件。同时,通过数据拟合得到了配筋UHPC的轴拉疲劳S-N曲线方程,如式(2)所示。

图12. 配筋UHPC轴拉疲劳试验结果

根据试验结果,当最大荷载水平Smax小于0.54时,所有试件均未出现疲劳破坏。因此,配筋UHPC的疲劳极限强度(对应一千万次疲劳寿命)可取Smax=0.54,应用中可偏保守地取Smax=0.5。

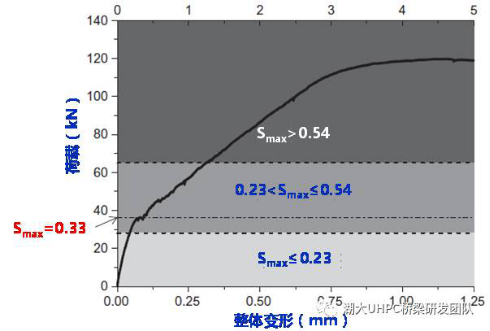

进一步分析表明,当最大荷载水平Smax处于不同状态时(图13),配筋UHPC的疲劳行为表现出不同的特征,具体如下:

图13. 配筋UHPC在不同Smax下的变形

(1)Smax≤0.23

此时UHPC和钢筋的应力远低于各自的疲劳极限强度。相关研究表明,UHPC的疲劳极限约为其弹性极限强度的70%,而配筋UHPC的弹性极限强度为其极限抗拉强度的0.33倍,因而对于该状态有Smax =0.23。由于钢筋的应力很低,该状态下UHPC对配筋UHPC疲劳抗力的贡献远大于钢筋。

(2)0.23

此时UHPC中的拉应力超过了材料的疲劳极限强度,且已进入应变硬化阶段,因而理论上UHPC(无配筋)会出现疲劳破坏。但由于钢筋应力仍低于其疲劳极限,因而在疲劳荷载作用下,UHPC中的应力会逐渐往钢筋上转移,限制了UHPC中变形的发展。因此,该阶段UHPC和钢筋对试件疲劳抗力的贡献大体相似。

(3)Smax>0.54

此时UHPC仍然处于应变硬化阶段,且钢筋中的拉应力也超过其疲劳极限强度。因此,试件的疲劳抗力主要取决于钢筋,而UHPC仅起到辅助作用。随着荷载循环次数的增加,该状态下的试件出现了明显的应力重分布现象(图14),UHPC应力降低,而钢筋应力增加。

图14. 钢筋及UHPC中的应力重分布现象

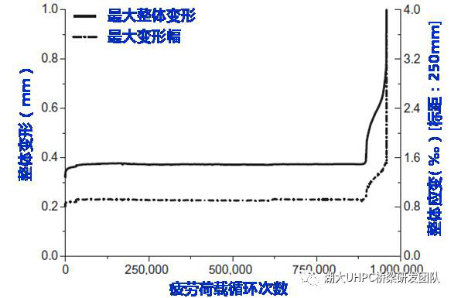

2.4变形规律

由图15可知,配筋UHPC的整体变形仅在疲劳寿命早期内增长,随后大致保持不变,而当第一根钢筋断裂后,变形迅速增长。分析其原因为:在疲劳寿命早期,试件的应力主要由UHPC承担,随着UHPC中疲劳裂缝的发展,试件的整体变形逐渐增加;随后由于应力重分布,试件的疲劳变形主要由钢筋控制,但钢筋在疲劳荷载下的变形增长并不明显,使得该阶段内试件变形的增长也不明显。

图15. 试件变形随循环次数的变化

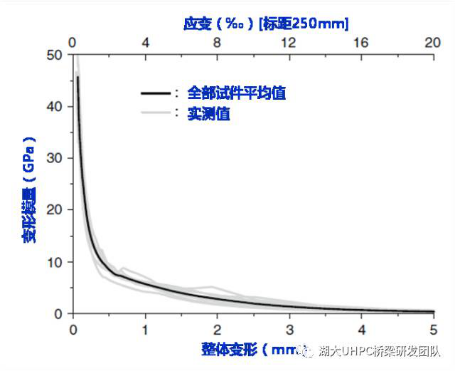

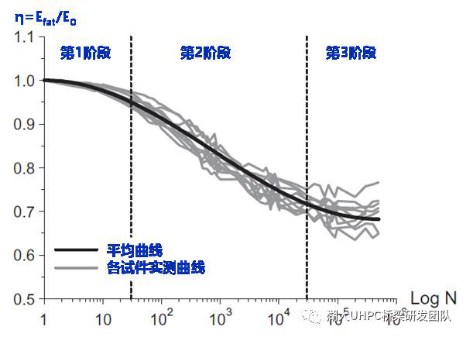

同时,分析了试件中UHPC的变形模量随疲劳荷载循环次数的变化规律。根据图16,试件中UHPC的疲劳模量衰减过程可分为三个阶段,其中第一、三阶段衰减缓慢,而第二阶段衰减较快。

图16. 配筋UHPC试件中UHPC变形模量衰减曲线

在配筋UHPC试件中,UHPC主要在疲劳寿命早期承担疲劳荷载,因而该阶段UHPC的变形模量下降明显;随着UHPC疲劳损伤的加剧,其应力逐渐往钢筋上转移。根据试验结果,当循环次数约为50万次时,UHPC的变形模量衰减了约30%,随后应力转移基本停止,钢筋的应力保持恒定,直到钢筋疲劳断裂,因而该阶段UHPC的模量基本不变。

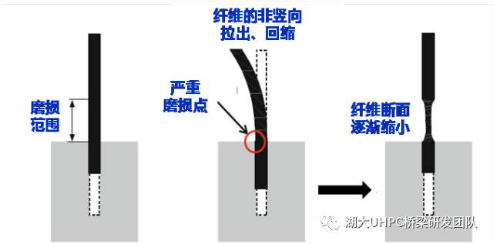

根据试验结果,UHPC变形模量衰减方程如式(3)所示,式中Efat为循环次数N对应的变形模量,E0为第一次疲劳循环对应的变形模量。但作者指出,该方程仅适用于配筋UHPC中的常幅轴拉疲劳问题,且UHPC应已进入应变硬化阶段。